Состав смеси для получения резины. Реферат: Применение резины. Компоненты, входящие в резиновую смесь

В конструкции современных автомобилей используют несколько сот изделий, выполненных из резины. Это шины, камеры, шланги, уплотнители, герметики, детали для электро- и виброизоляции, приводные ремни и т. д. Их масса составляет до 10 % от общей массы автомобиля.

Широкое применение резиновых изделий в автомобилестроении объясняется их уникальными свойствами:

. эластичностью;

. способностью поглощать ударные нагрузки и вибрацию;

. низкой теплопроводностью и звукопроводностью;

. высокой механической прочностью;

. высокой сопротивляемостью к истиранию;

. высокой электроизоляционной способностью;

. газо- и водонепроницаемостью;

. устойчивостью к агрессивным средам;

. низкой плотностью.

Основное свойство резины — обратимая эластичная деформация — способность многократно изменять свою форму и размеры без разрушения под воздействием сравнительно небольшой внешней нагрузки и вновь возвращаться в первоначальное состояние после снятия этой нагрузки.

Подобным свойством не обладают ни металлы, ни древесина, ни полимеры.

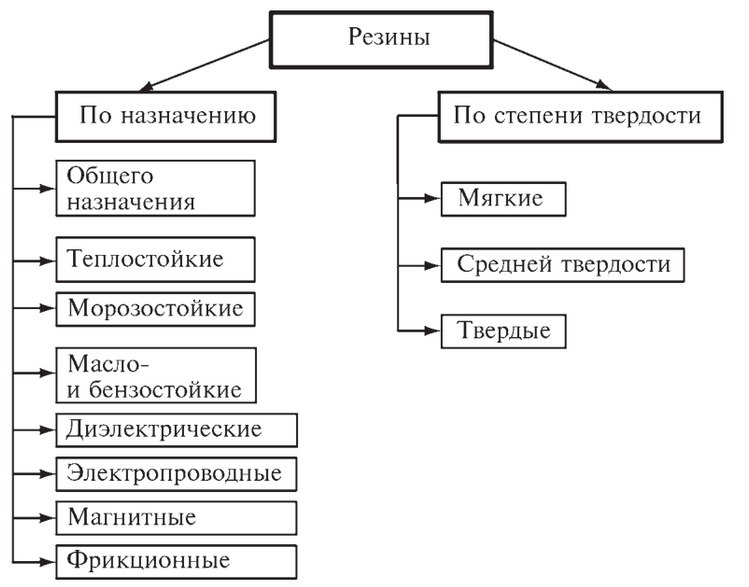

На рис. 1 приведена классификация резины .

Резину получают вулканизацией резиновой смеси, в состав которой входят:

. каучук;

. вулканизирующие агенты;

. ускорители вулканизации;

. активаторы;

. противостарители;

. активные наполнители или усилители;

. неактивные наполнители;

. красители;

. ингредиенты специального назначения.

Рис. 1. .Классификация резин

.

Натуральный каучук — природный полимер, представляющий собой непредельный углеводород — изопрен (С5Н8)n.

Натуральный каучук добывают главным образом из млечного сока (латекса) каучуконосных растений, в основном из бразильской гевеи, в котором его содержится до 40 %.

Для выделения каучука латекс обрабатывают уксусной кислотой, под действием которой он свертывается, и каучук легко отделяется. Затем его промывают водой, прокатывают в листы, сушат и коптят для устойчивости против окисления и действия микроорганизмов.

Производство натурального каучука (НК) требует больших затрат и не покрывает промышленных потребностей. Поэтому наибольшее распространение получил синтетический каучук (СК). Свойства СК зависят от строения и состава.

Изопреновый каучук (обозначается СКИ) по своему составу и строению близок к натуральному каучуку, по некоторым показателям уступает ему, а по каким-то превосходит. Резина на основе СКИ отличается газонепроницаемостью, достаточной стойкостью против воздействия многих органических растворителей, масел. Существенные его недостатки — низкая прочность при высоких температурах и низкая озоно- и атмосферостойкость.

Бутадиен-стирольный (СКС) и бутадиен-метилстирольный (СКМС) СК наиболее широко используются в автомобилестроении. Резины на основе этих каучуков имеют хорошие прочностные свойства, высокое сопротивление изнашиванию, газонепроницаемость, морозо- и влагостойкость, однако нестойки при воздействии озона, топлива и масел.

Резина на базе бутадиенового каучука (СКД) эластична, износостойка, имеет хорошие физико-механические свойства при низких температурах, однако существуют трудности при переработке резиновых смесей. Она имеет недостаточно прочную связь с металлокордом при производстве армированных изделий.

Из СК специального назначения бутадиен-нитрильный (СКН) каучук отличается высокой бензомаслостойкостью, сохраняет свои свойства в широком интервале температур, обеспечивает прочную связь с металлами, поэтому применяется для изготовления металлорезиновых изделий, работающих в контакте с нефтепродуктами. Недостаток — быстрое старение.

Резины на основе фторкаучука (СКФ) и акрилатного каучука (АК) обладают очень высокими прочностными свойствами, стойки к воздействию топлив, масел, многих других веществ, высоких температур, однако низкая морозостойкость ограничивает их применение. Комплексом положительных свойств обладают силиконовые каучуки.

Молекулы СК являются полимерными цепями с небольшим числом боковых ответвлений. При нагревании с некоторыми вулканизирующими веществами между молекулами каучука образуются химические связи — «мостики», что резко изменяет механические свойства смеси. Чаще всего в качестве вулканизирующего ингредиента используют серу (1—3 %).

Для ускорения вулканизации в резиновую смесь добавляют ускорители и активаторы.

Чрезвычайно важным ингредиентом резины являются наполнители. Активные наполнители резко усиливают прочностные свойства резины. Чаще всего роль активного наполнителя выполняет технический углерод (сажа). Введение технического углерода делает резину более прочной, повышает износостойкость, упругость, твердость. Неактивные наполнители (мел, асбестовая мука и др.) служат для увеличения объема резиновой смеси, что удешевляет изготовление резины, но ее физико-механических свойств не улучшают (некоторые наполнители даже ухудшают).

Пластификаторы (мягчители) облегчают приготовление резиновой смеси, формование изделий, а также улучшают эластичность резины при низких температурах. В качестве пластификаторов используют высококипящие фракции нефти, каменноугольную смолу, растительные масла, канифоль, синтетические смолы. Для замедления процессов старения резины и увеличения ее ресурса в состав резиновой смеси вводят противостарители (антиокислители, стабилизаторы).

Особая роль отводится армирующим наполнителям. Они не входят в состав резиновой смеси, а вводятся на стадии формования изделия. Текстильная или металлическая арматура снижает нагрузку на резиновое изделие, ограничивает его деформацию. Изготавливают такие армированные резиновые изделия, как шланги, приводные ремни, ленты, автопокрышки, где для усиления прочности используют текстильный и металлический корды.

Подбором соответствующих каучуков, рецептуры резиновой смеси, условий вулканизации создают материалы, имеющие определенные свойства, что позволяет получать изделия, обладающие различными эксплуатационными свойствами, причем устойчиво сохраняющие свои качества продолжительное время и обеспечивающие функциональное назначение деталей и работоспособность узлов и агрегатов.

Из отработавших резинотехнических изделий изготовляют по специальной технологии регенерат, который добавляют в резиновую смесь в качестве заменителя части каучука. Однако резина, в состав которой входит регенерат, не отличается хорошими эксплуатационными свойствами, а потому из нее изготовляют изделия (коврики, ободные ленты), к которым не предъявляют высоких технических требований.

| Введение..................................................... | |||

| Глава 1. | Каучуки............................................ | ||

| 1.1. | Природный каучук................................... | ||

| 1.2. | Синтетический каучук............................... | ||

| Глава 2. | Резины и их промышленное получение................. | ||

| 2.1. | Ингредиенты резиновых смесей....................... | ||

| 2.2. | Изготовление резиновых изделий..................... | ||

| Глава 3. | Кремнийорганические высокомолекулярные соединения и их области получения............................... | ||

| 3.1. | Стеклопласты....................................... | ||

| 3.2. | Стеклотекстолиты................................... | ||

| 3.3. | Стекловолокниты.................................... | ||

| 3.4. | СВАМ............................................... | ||

| Заключение................................................... | |||

| Список литературы............................................ | |||

введение

Ученые добились успеха и сегодня более одной трети резины, производимой в мире, изготовляется из синтетического каучука. Каучук и резина внести огромный вклад в технический прогресс последнего столетия. Вспомним хотя бы о минах и разнообразных изоляционных материалах, и нам станет ясна роль каучука в важнейших отраслях хозяйства. Каучук делает нашу жизнь удобнее.

Но вряд ли найдется другое природное сырье, добыча которого так была связана с кровью, произволом и безграничной колониальной эксплуатацией. Сотни тысяч негров и индейцев погибли от болезней и непосильного труда на плантациях белых колонизаторов. Их насмерть забивали бесчеловечные надсмотрщики – Европа и Америка все настоятельнее требовали каучука, и бесправные рабы-туземцы вынуждены были добывать его.

Когда испанские конквистадоры в XVI веке высадились в Южной Америке, их внимание привлекли мячи, которыми индейцы пользовались в спортивных играх. Эти мячи были сделаны из неизвестного в Испании упругого и пластичного вещества, получаемого индейцами из сока каких-то деревьев. Индейцы находили ему и другое применение. Изготавливали из него водонепроницаемую обувь или обрабатывали им ткань, чтобы сделать ее непромокаемой. Слухи о странном веществе достигли Испании. Вначале это показалось интересным, но вскоре о диковинных игрушках просто забыли. И суда отправились в опасные путешествия на за ними, а за золотом. Когда гораздо позже французский ученый Шарль де ля Кондамин напомнил об этом веществе, его сообщение восприняли как занятный курьез. Однако этим деревом, которое росло в огромных девственных лесах Амазонки, в последующие годы продолжали интересоваться и наблюдали, как местные жители добывали его сок – каучук. Каучуки – это эластичные материалы, из которых методом вулканизации (нагреванием с серой) получают резину. Из каучуков изготавливают покрышки и камеры для колес самолетов, автомобилей и велосипедов. Они применяются для электроизоляции, производства промышленных товаров и медицинских приборов.

Глава 1. Каучуки

1.1. Природный каучук

Натуральный (природный) каучук – это высоко-молекулярный непредельный углеводород элементарного состава (С 5 Н 8)n, его относительная молекулярная масса колеблется в пределах 150000-500000. Рурирование каучука приводит к предельному углеводороду состава (С 5 Н 10)n, озонирование – к озониду (С 5 Н 8 О 3)n. Из продуктов сухой перегонки каучука (М.Фарадей) был выделен изопрен:

| Макромолекула каучука имеет спиральное строение с периодом идентичности 0,913 нм и содержит более 1000 изопреновых остатков. Строение макромолекулы каучука обеспечивает его высокую эластичность – наиболее важное техническое свойство. Каучук обладает поразительной способностью обратимо растягиваться до 900% первоначальной длины. Разновидностью каучука является менее эластичная гуттаперча, или балата, - сок некоторых каучуконосных растений, произрастающих в Индии и на Малайском полуострове. В отличие от каучука молекула гуттаперчи короче и имеет транс-1,4-строение с периодом идентичности 0,504 нм. Выдающееся техническое значение натурального каучука, отсутствие в ряде стран, в том числе в Советском Союзе, экономически рентабельных источников, стремление располагать материалами, превосходящими по ряду свойств (масло-, морозостойкость, прочность к стиранию) натуральный каучук, стимулировали исследования по получению синтетического каучука. 1.2. Синтетический каучук Синтетический каучук в промышленном масштабе впервые получен в 1931 году в СССР по способу С.В.Лебедева. На полузаводской установке было получено 260 кг синтетического каучука из дивинила, а в 1932 году впервые в мире осуществлен его промышленный синтез. В Германии каучук был синтезирован в 1936-1937 годах, а в США – в 1942 году. Сырьем для получения синтетического каучука по способу Лебедева служит этиловый спирт. Теперь разработано получение бутадиена из бутана через каталитическое дегидрирование последнего. Мономерами для синтетического каучука служат преимущественно сопряженные диеновые углеводороды: дивинил, изопрен, хлоропрен, полимеризующиеся по радикальному или ионному механизму. Для улучшения технических свойств каучука диены часто полимеризуют совместно с мономерами, содержащими активный винильный остаток (например, с акрилонитратом, со стиролом):

Подобный процесс, получивший название сополимеризации, имеет широкое промышленное применение. Дивинил (1,3-бутадиен) – важнейший мономер для синтетического каучука – может быть полимеризован по радикальному или ионному механизму. В первом промышленном синтезе каучука инициатором полимеризации был металлический натрий, на поверхности которого происходила адсорбция и поляризация 1,3-бутадиена; механизм этой реакции анионный:

Изопрен в присутствии металлоорганических комплексов легко превращается в синтетический каучук, физико-механические свойства которого подобны свойствам натурального. Сополимерные каучуки имеют наибольшее техническое применение. К ним относятся бутадиен-стирольный каучук, получаемый сополимеризацией 1,3-бутадиена и стирола, он является лучшей маркой синтетического каучука для автомобильных покрышек. Строение бутадиен-стирольного сополимера не выяснено, предполагаемую структуру отдельных звеньев можно изобразить следующей схемой: |

Бутадиен-нитрильный каучук – сополимер 1,3-бутадиена и акрилонитрила – обладает вязкостью натурального каучука, однако превышает его по устойчивости к стиранию, масло- и бензиностойкости.

Бутилкаучук – сополимер изобутилена и 1,3-бутадиена, вводимого для придания каучуку способности к вулканизации, получается низкотемпературной ионной полимеризацией в присутствии фторида бора (III). Он обладает высокой химической стойкостью и газонепроницаемостью, является хорошим изолятором для проводов и кабелей. Предполагаемая структура сополимера:

Сопряженные диеновые углеводороды при ионной полимеризации в зависимости от характера катализатора образуют различно построенные полимерные цепи. Различают два типа цепеобразования: цис-1,4, транс-1,4 и цис-1,2. Полимеризация изопрена в присутствии триалкилалюминия и хлорида титана (IV) приводит у цис-1,4-полимеру, в котором цис-построеные остатки диена связаны друг с другом в положении 1,4:

Диены с неконцевыми двойными связями полимеризуются с трудом, так как пространственные предприятия затрудняют их адсорбцию на активных центрах катализатора.

Один из видов синтетического каучука получают из ацетилена. При полимеризации ацетилена образуется винилацетилен СН≡С-СН=СН 2 . Винилацетилен присоединяет молекулу хлористого водорода, при этом получается 2-хлорбутадиен-1,3 (хлоропрен):

Такое строение доказывается тем, что при окислении этого вида синтетического каучука образуется янтарная кислота, формула которой СООН-СН 2 -СН 2 -СООН . Места разрыва углеродной цепи показаны на схеме пунктиром.

Хлоропреновый каучук благодаря своей негорючести, термостойкости, светостойкости, а также устойчивости к воздействию масел находит широкое применение в производстве резино-технических изделий.

Каучуки на основе кремнийорганических соединений отличаются сохранением эластических свойств как при низких, так и при высоких температурах; каучуки на основе фторорганических соединений сочетают высокую термостойкость с почти абсолютной химической устойчивостью; каучуки, полученные сополимеризацией дивинила с акрилонитрилом, хорошо выдерживают действие бензина и других нефтепродуктов.

Натуральный и синтетический каучуки не могут быть непосредственно использованы для химических целей вследствие термической нестойкости, непрочности к стиранию и способности к набуханию и растворению в органических растворителях.

Важнейшим процессом превращения каучука в технический продукт – резину – является вулканизация, в результате которой происходит резкое изменение физико-механических свойств каучуков: повышается термостойкость, механическая прочность, устойчивость к действию растворителей и т.д.

В 1939 году два американца Гудвир и Хейвардс после многолетних и упорных опытов обнаружили, что при обработке сырого каучука серой происходит его вулканизация. После такой обработки каучук теряет вязкость, становится гораздо эластичнее и сохраняет эту эластичность в широком температурном интервале.

Сущность вулканизации заключается в образовании новых поперечных связей между полимерными цепями. При вулканизации серой мостики образуют дисульфидные группы, а при радикальной вулканизации появляются поперечные связи между полимерными цепями:

|

||||

|

||||

Для получения резиновых изделий сначала формуют изделия из смеси каучука с серой, а также так называемыми наполнителями – сажей, мелом, глиной и некоторыми органическими соединениями, которые служат ускорителями вулканизации. Затем изделия подвергаются нагреванию – горячей вулканизации.

При холодной вулканизации, которая применяется для тонких и мелких изделий (прорезиненные ткани, тонкие трубки и т.д.), их непродолжительное время обрабатывают раствором серы в сероуглероде или в хлористой сере. Каучук с большим содержанием серы (до 32%) представляет собой твердое неэластичное вещество и называется эбонитом; применяется он как изолятор в электроприборах.

В результате вулканизации сера химически связывается с каучуком. Кроме того, в вулканизированном каучуке содержится в виде мельчайших частиц и свободная сера.

Теперь открылись новые области применения каучука. Резину, полученную из него, начали применять в качестве амортизаторов на автомашинах и мотоциклах. Позднее такие амортизаторы превратились в современные шины и камеры.

Бурное развитие электротехники сделало резину необходимым изоляционным материалом для электрических проводов и кабелей. Каучук очень подходил для этой цели, так как не проводил тока, а его эластичность делала провода с изоляцией гибкими.

В Германии в 1935 году началось производство синтетического каучука в больших количествах. Во вращающиеся горизонтально расположенные автоклавы накачивают бутадиен и при охлаждении прибавляют регулятор полимеризации – диоксан и ускоритель – металлический натрий. От слов бутадиен и натрий образовано название «буна». В зависимости от степени полимеризации получают буна-85 или буна-115. Если этот буна-каучук с высоким молекулярным весом подвергнуть вулканизации, получается резина, которая имеет высокую прочность на истирание, теплостойка и не стареет, однако обладает низкой эластичностью и невысокой прочностью на разрыв и растяжение. Лишь твердая резина, изготовленная из буна-85, в некоторой степени удовлетворяла необходимым требованиям.

Открытие Гудвира и Хейворда, которые в 1840 году обнаружили, что каучук-сырец, смешанный при нагревании с серой, превращается в эластичную массу, создало основу для широкого применения каучука. Ведь только при вулканизации каучук-сырец теряет свою клейкость, приобретает прочность и эластичность – становится резиной с ее ценными качествами. В зависимости от содержания серы и состава наполнителей, добавляемых при вулканизации, получают различные сорта резины, отвечающие любым требованиям.

Небольшое количество серы при вулканизации превращает пластический каучук в эластичную резину. Уже при введении 0,15% серы каучук меняет свойства. Вообще же количество вводимой при вулканизации серы колеблется от 2 до 5%.

Глава 2. Резины и их промышленное получение

Резину изготавливают с помощью вулканизации. Вулканизация – это название смеси каучука с небольшим количеством серы и наполнителем, предварительно сформированной в виде будущего изделия.

Каучук применяется для изготовления резины. Для этого составляют так называемую резиновую смесь, в которую кроме каучука вводят еще целый ряд ингредиентов, каждый из которых имеет определенное название. Первый из них является вулканизирующим агентом (чаще всего мера). В результате вулканизации каучук превращается в прочную, эластичную, упругую массу – резину.

В результате вулканизации молекулы каучука «сливаются» между собой дисульфидными мостиками в одну трехмерную макромолекулу, и образуется пространственный полимер – резина:

|

Каучуки, вулканизированные только в смеси с вулканизирующими агентами, не обладают необходимыми для различных целей жесткостью, сопротивлением растяжению, истиранию и разрыву. Эти свойства можно придать каучуку, добавляя в резиновую смесь так называемые наполнители.

С целью предупреждения «старения» каучука, т.е. потери каучуком эластичности и других ценных свойств, в резиновую смесь вводят различные стабилизаторы – антиокислители (например, фенил-в-нафтиламин). Чтобы ускорить процесс вулканизации, в резиновую смесь вводят небольшие количества органических соединений, которые называют ускорителями (меркаптобензтиазол, дифенилгуанидин и др.). Оказалось, что наиболее эффективного использования ускорителей вулканизации необходимо присутствие некоторых других химических веществ (обычно смесей металлов), наиболее эффективно в присутствии растворимых в каучуке мыл (солей жирных кислот), которые могут образоваться в процессе вулканизации.

2.1. Ингредиенты резиновых смесей

Для получения высококачественной резины, которую можно переработать в различные изделия, в каучук необходимо добавить ряд примесей.

Большую роль среди них играют так называемые ускорители вулканизации – органические соединения, содержащие серу или азот. Они значительно сокращают время и снижают температуру процесса, а иногда позволяют проводить его вообще без нагревания (холодная вулканизация). Благодаря этим добавкам можно уменьшить количество вводимой серы.

Очень важны также противостарители, которые уменьшают влияние кислорода воздуха на резину. С течением времени кислород присоединяется к оставшимся в молекулах резины двойным связям и усиливает тем самым образование сетчатых молекул, при этом резина теряет свои характерные качества и становится твердой и ломкой. Противостарители – это антиокислители.

Еще на заре применения каучука-сырца, когда он был довольно дорог, предприимчивые фабриканты нашли дешевый способ увеличить его количество. В каучук-сырец стали добавлять наполнители – сажу, мел, окись цинка и т.д. Каково же было удивление, когда оказалось, что обработанный таким образом каучук не только увеличивается в весе, но и в ряде случаев, приобретал лучшие свойства – увеличивалось сопротивление разрыву и растяжению, твердость. Вскоре стали различать две группы наполнителей:

1) активные наполнители, которые улучшают качество каучука. К ним среди прочих относятся активная газовая сажа, окись цинка и каолин;

2) инертные наполнители, которые лишь увеличивают вес продукта, например, сажа, мел и тяжелый шпат.

Наиболее активным наполнителем оказалась поверхностноактивная газовая сажа, которая может быть получена сжиганием газа при недостатке кислорода. Сегодня нет ни одного сорта резины, который не содержал бы различных примесей и наполнителей. Правильный выбор и соответствующее соотношение количества этих примесей определяют качество резины. В этой области, несомненно, предстоит еще интересные и важные открытия.

Примеси и наполнители могут составлять значительную часть общего веса, а нередко вообще превышают вес самого каучука. Как многообразны и сложны могут быть примеси, добавляемые в каучук-сырец, видно на примере резины для автомобильных шин.

Смешение каучука с ингредиентами проводится в специальных аппаратах – резиносмесителях, в которых каучук перетирается вместе с ингредиентами. Вулканизирующий агент вводится в резиновую смесь в последний момент приготовления резиновой смеси во избежание преждевременной вулканизации.

Готовую резиновую смесь, состоящую из каучука, вулканизирующего агента, ускорителя вулканизации, активатора, наполнителей, стабилизатора и т.п., направляют на завершающий процесс резинового производства – вулканизацию. Вулканизацию проводят или после формования из резиновой смеси соответствующих изделий (труб, рукавов, листов и других), или одновременно с процессом формования изделий. Вулканизация протекает при нагревании.

Чтобы повысить эксплуатационные качества некоторых видов резиновых изделий, например, шин, транспортных шин, приводных ремней и т.п., в конструкцию таких изделий вводят корд-безуточную ткань из крученой пряжи, служащую тканевой основой изделий (их каркасом).

Ингредиенты резиновых смесей: главное – это каучук; ускорители процесса вулканизации (дифенилгуанидин, дитио-бис-бензтиазол (альтакс), тетраметилтиурамдисульфид (тиурам), маркаптобензотиавзол (каптакс); мягчители (дибутилфталат, жирные кислоты, вазелин, сосновая смола, рубракс, парафин); противостарители (фенолы, воск, фенил-в-нафтиламин); активные наполнители (сажа, двуокись кремния, цинковые белила, каолин); красители. Ингредиенты улучшают технологические свойства резиновых смесей и повышают качество получаемых изделий.

2.2. Изготовление резиновых изделий

Производство резиновых изделий состоит из трех основных стадий: приготовления сырой резиновой смеси, формования изделия и его вулканизации.

Приготовление сырых резиновых смесей включает операции:

1) подготовка каучука и ингредиентов (развеска, дозировка, прорезинивание тканей, раскрой, получение заготовок и т.п.);

2) приготовление сырой резиновой смеси (смешение);

3) листование полученных смесей.

Глава 3. Кремнийорганические

высокомолекулярные соединения и их

области получения

Кремний, как и углерод, находится в IV группе периодической системы и по типу простейших соединений является аналогом последнего.

Исследователей давно привлекала перспектива получения полимерных соединений, сочетающих теплостойкость хрупкого кварца и пластичность неустойчивых к нагреванию полиакрилатов или полистиролов.

Открытие К.А.Андриановым в 1937 году способности алкил- и арилалксисиланов при гидролизе превращаться в полимерные кремнийорганические соединения привело к получению принципиально новых соединений, имеющих весьма отдаленную аналогию с природными полимерами.

Большая перспективность использования органических соединений кремния в технике была отмечена еще в 1923 году Б.А. Долговым.

Изменяя строение кремнийорганических полимеров и варьируя в них соотношение кремния, кислорода и углерода, удалось получить продукты с разнообразными свойствами. По строению полимерных цепей различают несколько типов кремнийорганических полимеров.

Термин «органо» означает, что кремний в полимерной цепи свободными валентностями связан с органическими остатками. Наибольшее практическое применение получили силоксановые высокомолекулярные соединения.

Помимо строения полимерной цепи, кремнийорганические полимеры отличаются остатками, связанными с атомами кремния, образующими полимерную цепь. Обычно это алкильные (арильные) радикалы, реже алкоксильные группы.

Кремневодороды – силаны – очень неустойчивые соединения, самовозгорающиеся на воздухе.

Первые члены ряда силанов – газы или легкокипящие жидкости: силан SiH 4 (температура кипения –112 0 С), дисилан Si 2 H 6 (температура кипения –15 0 С), трисилан Si 3 H 8 (температура кипения +53 0 С).

Так же мало устойчивы и очень реакционноспособны хлорпроизводные силанов: хлорсилан SiH 3 Cl , трихлорсилан SiHCl 3 (силанохлороформ), четыреххлористый кремний SiCl 4 . Все эти вещества энергично гидролизуются с водой. Так, с цинк- и магнийорганическими соединениями они дают кремнийорганические соединения – алкилсиланы:

Более устойчивыми являются алкилсиланы, в которых нет атомов водорода при кремнии, - тетраалкилсиланы.

Получение кремнийорганических полимеров.

Полимеры часто получают двумя способами: поликонденсации и ступенчатой полимеризации.

Полиорганосилоксаны обладают ценными физико-химическими свойствами и нашли большое техническое

применение. Способ их получения заключается в гидролизе мономерных кремнийорганических соединений, содержащих способные к гидролизу группы.

Наибольшее значение имеют хлор- и алкоксиметилсиланы. При гидролизе водой в присутствии щелочных или кислых катализаторов сначала образуются силанолы,

которые затем поликонденсируются с образованием полисилоксановых полимеров:

Полиорганосилоксаны обладают ценными физико-химическими свойствами и нашли большое техническое

применение. Способ их получения заключается в гидролизе мономерных кремнийорганических соединений, содержащих способные к гидролизу группы.

Наибольшее значение имеют хлор- и алкоксиметилсиланы. При гидролизе водой в присутствии щелочных или кислых катализаторов сначала образуются силанолы,

которые затем поликонденсируются с образованием полисилоксановых полимеров:

В зависимости от относительной молекулярной массы полисилоксаны представляют собой подвижные или вязкие жидкости или эластичные твердые вещества.

Высокая прочность связи -Si-O- делает ее устойчивой к воздействию теплоты и окислителей. Большая разница в электроотрицательности кремния и углерода придает подвижность –органическим радикалам и определяет повышенную гибкость полисилоксановых цепей. Вследствие этого полисилоксановые цепи имеют спиральное строение, при котором компенсируется полярность связи -Si-O- , а сами цепи оказываются окруженными нейтральными углеводородными радикалами (рис.1). Подобное строение полисилоксановых полимеров объясняет их специфические свойства: термостабильность, хорошие диэлектрические свойства, незначительные силы межмолекулярного сцепления, резко отличающие их от углеродных полимеров.

|

Рис.1. Строение полисилоксановых полимеров

Кремнийорганические соединения получили разнообразное техническое применение. Они придают материалам гидрофобность (стеклу, керамике, бетону, текстилю), образуют на поверхности самых различных материалов пленки, отталкивающие воду. Так, диметилдихлорсилан, адсорбированный на поверхности керамического материала, при гидролизе водой образует пленку толщиной 1,9-10 -5 см, состоящую примерно из 300 молекул. Причина гидрофобности заключается в ориентации молекул кремнийорганического полимера: углеводородные радикалы направлены наружу, а кислород – в сторону гидрофильной поверхности.

Гидрофобизация стекла (обычно метилхлорсиланами) повышает точность и воспроизводимость результатов при работе и лабораторной посудой и уменьшает обледенение стекол самолетов и автомашин.

Гидрофобизация строительных материалов (бетона, известняка, кирпича) предохраняет их от преждевременного разрушения под влиянием атмосферных условий, а в некоторых случаях является непременным условием их применения (гипс, гипсосилановый бетон). Хорошие результаты дают водные растворы алкилсиликонатов натрия.

Текстильные материалы после гидрофобизации не смачиваются и не пропускают воду, однако сохраняют проницательность для воздуха и водяных паров. Влагопоглощение понижается примерно в 20 раз при расходе 1,5-2,5% кремнийорганического соединения от массы текстиля.

Кренийорганические теплоносители (мономерные и полимерные эфиры кремниевой кислоты) термоустойчивы, не коррозируют большинство материалов, почти негорючи и поэтому с успехом заменяют такие распространенные теплоносители, как воду, водяной пар, топочные газы.

Силиконовые жидкости (полимерные метилсилоксаны, метилдифенилсилоксаны) вследствие малой зависимости вязкости от температуры успешно применяются в качестве гидравлических масел. В пределах от +50 0 С до –70 0 С минеральные масла изменяют вязкость в 400 раз, а метилсилоксаны – в 29 раз.

Полиметилфенилсилоксаны образуют термоустойчивые смазки различных трущихся металлических поверхностей. Метилсиликоновые масла являются эффективными пеногасителями, они химически инертны и применяются в минимальных концентрациях (1:1000, 1:10000).

Силиконовые смолы используют в качестве изоляционных лаков, защитных покрытий, стойких и к высокой температуре, и к химическим воздействиям. Их обычно получают из метилтрихлорсилана, диметилдихлорсилана, финилтрихлорсилана, дифенилдихлорсилана, которые гидролизуются и поликонденсируются при нагревании в инертных растворителях. Смешанные с термостойкими наполнителями, они выдерживают нагревание в течение нескольких часов при 500 0 С и нескольких суток до 250 0 С.

Кремнийорганические соединения выгодно отличаются от каучуков: а) прежде всего незначительной изменчивостью свойств в широком интервале температур и, следовательно, высокой морозостойкостью (при рабочих температурах до 200 0 С их механические свойства мало меняются, при –60 0 С они также сохраняют упругость); б) значительной химической стойкостью, особенно к кислороду и озону, гидрофобностью; в) негорючестью при нагревании без соприкосновения с пламенем; г) диэлектрическими свойствами.

Силиконовые каучуки (состоят из полимера, наполнителя и вулканизатора) представляют собой обычные линейные полидиметилсилоксаны с относительной молекулярной массой 250000-450000. Нагревание приводит к сшивке линейных полимеров поперечными связками.

Наполнители, например, различные типы аэрогелей оксида кремния (IV), улучшают механические свойства полимеров, повышают их прочность при растяжении и придают способность к удлинению до 60%. Вулканизацию проводят в присутствии перекисей. Силиконовые каучуки применяют в качестве электроизоляционного материала, прокладок различной аппаратуры и электродвигателей.

Кремнийорганические соединения получают из алкилхлорсиланов или аркилхлорсиланов. Это SiCl 2 (СН 2) 2 , Si(С 2 Н 5) 2 Cl 2 , С 6 Н 5 SiCl 3 . Схема последовательного гидролиза и поликонденсации при получении кремнийорганических полимеров следующая:

|

На основе кремнийорганических смол изготавливают прессовочные и слоистые материалы. Характеристика различных типов этих материалов проведена в таблице 1.

Таблица 1

Прессовочные и слоистые материалы

| Показатели | КМС-9 | КМК-718 | К-41-5 | КМС-9 | СКМ-1 | Наполнитель | Минеральный | Асбест, кварц | Асбестовое волокно | Стеклянное волокно | Стеклянная ткань |

| 1 | 2 | 3 | 4 | 5 | 6 | Плотность, г/см 3 | 1,8-2,1 | 1,82 | 1,9 | 1,8-2,0 | 1,6-1,77 | Предел прочности, кг/см 2: | - при растяжении | - | - | 230 | - | 2575 | - при сжатии | 850-900 | - | 1325 | - | 1600 | - при изгибе | 300 | 300 | 500 | 400 | 140 | Удельное поверхностное сопротивление, МОм | - | 1000-10000 | 1000 | 10 7 | 1,12*10 8 | Удельное объемное сопротивление, МОм/см 3 | 10 8 | 10 6 | 10 4 | 10 7 | 5*10 7 | Электрическая прочность, кВ/мм | 13 | 5 | 2 | 4 | 10*11,5 | Диэлектрическая постоянная, Гц | 7 | 9 | - | 4,7 | 4,5 |

Различают следующие виды материалов, сделанных на основе кремнийорганических соединений.

3.1. Стеклопласты

Стеклопласты – пластические массы, у которых связующим веществом служат синтетические полимеры, а наполнителем или армирующим материалом – стеклянное волокно или стеклянная ткань, придающие стеклопластикам особую прочность.

Большинство изделий из стеклопластиков изготавливают с применением в качестве связующих ненасыщенных полиэфиров – полиэфирмалоинатов или полиэфиракрилатов, а также эпоксидных и кремнийорганических полимеров.

В зависимости от взятого связующего стеклопластики могут перерабатываться в изделия при обычной температуре без давления или при небольшом давлении. Наибольшее значение приобретают стеклопластики, которые могут перерабатываться в изделия методом так называемого «контактного» формования с постепенным нанесением слоев связующего на каркас из армирующего материала.

Стеклопластики могут применяться для изготовления таких крупногабаритных изделий, как корпуса мелких судов, шлюпки, кузова автомобилей, крыши железнодорожных вагонов и т.п. Пока изделия можно изготавливать только с помощью «контактного» метода формования, т.е. по существу вручную, но нет сомнения, что в ближайшем будущем производство таких изделий будет механизировано и стеклопластики благодаря своей исключительной прочности и дешевизне найдут самое широкое применение во многих отраслях народного хозяйства. В зависимости от вида армирующего материала стеклопластики делятся на следующие группы:

А) Стеклотекстолиты – пластики, армированные стеклянными тканями. Изделия получаются обычно методом «контактного» формования.

Б) Стекловолокниты – пластики, в которых армирующим наполнителем служит войлок из стеклянного волокна. Перерабатываются методом литья или прессования.

В) Анизотропные стеклопластики – пластики с армирующим материалом в виде однонаправленной стеклянной нити. Изделия получают методом намотки стеклянного волокна, предварительно обработанного синтетическим полимером.

Г) Изотропные стеклопластики – пластики, армированные стекломатами (рубленое стеклянное волокно). Перерабатываются методом контактного формования.

Стеклопласты – материалы, полученные из синтетических смол и наполнителей. В качестве наполнителя используются стекловолокнистые материалы. Разновидности промышленно выпускаемых стеклопластиков приведены в таблице 2.

3.2. Стеклотекстолиты

Стеклотекстолиты – это слоистые листовые материалы, получаемые методом горячего прессования уложенных правильными рядами полотнищ стеклянной ткани, пропитанной связующими. Они используются при изготовлении фюзеляжей самолетов, кузовов автомобилей, судов.

Таблица 2

Свойства стеклопластов

| Показатели | Стеклотекстолиты электроизоляционные | Стеклотекстолиты конструкционные КАСТ-В | Стеклотекстолиты конструкционные ВФСТ-С | Анизотропные СВАМ | Анизотропные ЭФ-32-39 | Волокниты марки ВАГ-4 | Волокниты марки САГ-4 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | Наполнитель | Ткань | Ткань | Ткань | Ориентированное волокно | Ткань | Волокно рубленое | Волокно параллельное | Плотность г/см 3 | 1,65-1,85 | 1,75-1,85 | 1,55-1,85 | 1,9 | 1,67-1,7 | 1,7-1,8 | 1,7-1,8 | Водопоглощаемость, % | 2 | 0,85-1,5 | 1,7 | 0,1-1,3 | 0,28 | 0,5 | 0,5 | Предел прочности, кг/см 2 | - при растяжении | 900 | 2700-3200 | 3600-4000 | 9000-9500 | 2250-4180 | 800 | 200 | - при сжатии | - | - | - | 4200 | 3000 | 1300 | 1300 | - при изгибе | 1200-1300 | 1600 | 2900 | 1600-4600 | 3220-4150 | >1000 | >1000 |

3.3. Стекловолокниты

Стекловолокниты готовят из волокон и связующего прямым или литьевым прессованием при высоком давлении. Они используются для изготовления деталей для обшивки вагонов, облицовочных панелей, строительных конструкций, оконных переплетов, огнестойких перегородок, вкладышей, подшипников, фрикционных деталей, термостойких изделий и как электроизоляционный материал.

3.4. СВАМ

Стекловолокнистый анизотропный материал (СВАМ) – получают путем параллельной их укладки при одновременном нанесении на них связующего. Из СВАМ изготавливают трубы, стойкие к воздействию химических реагентов, как электроизоляционный материал в радиотехнике и радиоэлектронике.

заключение

Народнохозяйственное значение каучука (являющегося основной составной частью резины) очень велико. Громадные и все возрастающие количества каучука потребляют автомобильная, авиационная и тракторная промышленность. Большое количество его идет на изготовление приводных ремней и транспортных лент, шлангов и рукавов, электроизоляционных изделий, прорезиненных тканей, изделий широкого потребления (обувь, спортивные товары, игрушки), изделий санитарии и гигиены и многое другое. Достаточно привести данные о ежегодном мировом производстве натурального и синтетического каучука – свыше 4 миллионов тонн, чтобы принять роль каучука в жизни человека.

Каучуки непосредственно связаны с высокомолекулярными кремнийорганическими соединениями.

Например, силиконовые (силоксановые каучуки).

|

Химические соединения, вырабатываемые промышленностью основного органического синтеза служат полупродуктами для производства пластических масс, синтетических волокон, синтетических каучуков, синтетических моющих средств и многого другого.

список литературы

1. Грандберг И.И. Органическая химия. – М.: Высшая школа, 1980. – 463 с.

2. Жиряков В.Г. Органическая химия. – М.: Химия, 1974. – 407 с.

3. Павлов Б.А. и др. Курс органической химии. – М.: Химия, 1972. – 648 с.

4. Перекалин В.В. и др. Органическая химия. – М.: Просвещение, 1982. – 543 с.

5. Третьяков Ю.Д. Химия: Справочные материалы. – М.: Просвещение, 1984. – 239 с.

6. Фурмер И.Э. Общая химическая технология. – М.: Высшая школа, 1987. – 334 с.

7. Хомченко Г.П. Химия для поступающих в ВУЗы. – Высшая школа, 1985. – 357 с.

8. Шпсусцус З. Путешествие в мир органической химии. – М.: Мир, 1967. – 218 с.

В зависимости от структуры резину делят на непористую (монолитную) и пористую.

Непористую резину изготовляют на основе бутадиенового каучука. Она отличается высоким сопротивлением истиранию. Срок износа подошвенной резины в 2-3 раза превышает срок износа подошвенной кожи. Предел прочности резины при растяжении меньше, чем натуральной кожи, но относительное удлинение при разрыве во много раз превышает удлинение натуральной подошвенной кожи. Резина не пропускает воду и практически в ней не набухает.

Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. И наконец, резина является абсолютно воздухо- и паронепроницаемой. Непористая резина бывает подошвенная, кожеподобная, и транспарентная. Обычную непористую резину применяют для изготовления формованных подошв, накладок, каблуков, полукаблуков, набоек и других деталей низа обуви.

Пористые резины применяют в качестве подошв и платформ для весенне-осенней и зимней обуви.

Кожеподобная резина - это резина для низа обуви, изготовленная на основе каучука с высоким содержанием стирола (до 85%). Повышенное содержание стирола придаёт резинам твёрдость, вследствие чего возможно снижение их толщины до 2,5-4,0 мм при сохранении хороших защитных функций. Эксплуатационные свойства кожеподобной резины сходны со свойствами натуральной кожи. Она обладает высокой твёрдостью и пластичностью, что позволяет создавать след обуви любой формы. Кожеподобная резина хорошо окрашивается при отделке обуви. Она имеет высокую износостойкость благодаря хорошему сопротивлению истиранию и устойчивости к многократным изгибам. Срок носки обуви с подошвой из кожеподобной резины составляет 179-252 дня при отсутствии выкрошивания в носовой части. Недостатком этой резины являются невысокие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости. Кожеподобную резину выпускают трёх разновидностей: непористой структуры с плотностью 1,28 г/см 3 , пористой структуры, имеющую плотность 0,8-0,95 г/см 3 , и пористой структуры с волокнистым наполнителем, плотность которых не выше 1,15 г/см 3 . Пористые резины с волокнистыми наполнителями называются «кожволон ». Эти резины по внешнему виду сходны с натуральной кожей. Благодаря волокнистому наполнителю повышаются их теплозащитные свойства, они отличаются лёгкостью, эластичностью, хорошим внешним видом. Кожеподобные резины применяют в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви клеевого метода крепления.

Транспарентная резина - это полупрозрачный материал с высоким содержанием натурального каучука. Отличается высоким сопротивлением истиранию и твёрдостью, по износостойкости превосходит все виды резин. Транспарентные резины выпускают в виде формованных подошв (вместе с каблуками), с глубоким рифлением на ходовой стороне. Разновидостью транспорентной резины является стиронип , содержащий большее количество каучука. Сопротивление многократному изгибу у стиронипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления. Резина пористой структуры имеет замкнутые поры, объём которых в зависимости от вида резины колеблется от 20 до 80 % её общего объёма. Эти резины имеют ряд преимуществ по сравнению с непористыми резинами: повышенные мягкость, гибкость, высокие амортизационные свойства, упругость. Недостатком пористых резин является способность давать усадку, а также выкрошиваться в носочной части при ударах. Для повышения твёрдости пористых резин в их состав вводят полистирольные смолы. В настоящее время освоено производство новых видов пористых резин: порокрепа и вулканита . Порокреп отличается красивым цветом, эластичностью, повышенной прочностью. Вулканит - пористая резина с волокнистыми наполнителями, обладающая высокой износостойкостью, хорошей теплозащитностью. Пористые резины применяют в качестве подошв для весенне-осенней и зимней обуви.

Использованная литература

· Руздитис Г. Е., Фельдман Ф. Г. Химия-11: Органич.химия. Основы общей химии: (Обобщение и углубление знаний): Учеб. для 11 кл.сред. шк. - М.: Просвещение, 1992. - 160 с.: ил. - ISBN 5-09-004171-7.

· Глинка Н. Л. Общая химия: Учебное пособие для вузов. -23-е изд., стереотипное. / Под ред. В. А. Рабиновича. - Л.: Химия, 1984. - 704 с. ил.

· Большой Энциклопедический словарь. - М.: Большая российская энциклопедия, 1998.

· Мегаэнциклопедия, http://mega.km.ru

· Microsoft® Encarta® Online Encyclopedia 2001, http://www.encarta.com/

· Encyclopaedia Britannica Online, http://www.britannica.com/

Тот самый, кто открыл и описал процесс фотосинтеза.

Английское название каучука (и резины) с тех пор rubber от глагола to rub (тереть, натирать, растирать).

Зап. Туркестан - среднеазиатская территория СССР, северная часть Афганистана.

Полимеры изопрена, бутадиена и др. низких степеней полимеризации (олигомеры) в нормальных условиях в жидком виде, и называются жидкими каучуками .

Натуральный каучук - это цис-1,4-полиизопрен, в то время как гуттаперча - транс-1,4-полиизопрен.

Чтобы отличать стереорегулярный и нестереорегулярный бутадиеновые каучуки, последний называют дивиниловым .

В США из коммерческих соображений называется неопреном .

Метод производства сырых резиновых заготовок в виде непрерывной ленты нужной толщины и ширины. Каландрирование улучшает физико-химические свойства резиновой смеси, от него зависит расход резиновых смесей и качество изделий.

СОСТАВ И КЛАССИФИКАЦИЯ РЕЗИН

Основой всякой резины служит каучук натуральный (НК) или синтетический

(СК), который и определяет основные свойства резинового материала. Для

улучшения физико-механических свойств каучуков вводятся различные добавки

(ингредиенты). Таким образом, резина состоит из каучука и ингредиентов,

рассмотренных ниже.

1. Вулканизирующие вещества (агенты) участвуют в образовании

пространственно-сеточной структуры вулканизата. Обычно в качестве таких

веществ применяют серу и селен, для некоторых каучуков перекиси. Для резины

электротехнического назначения вместо элементарной серы (которая

взаимодействует с медью) применяют органические сернистые соединения -

тиурам (тиурамовые резины).

Ускорители процесса вулканизации; полисульфиды, оксиды свинца, магния и

другие влияют как на режим вулканизации, так и на физико-механические

свойства вулканизатов. Ускорители проявляют свою наибольшую активность в

присутствии оксидов некоторых металлов (цинка и др.), называемых поэтому в

составе резиновой смеси активаторами.

2. Противостарители (антиоксиданты) замедляют процесс старения резины,

который ведет к ухудшению ее эксплуатационных свойств. Существуют

противостарители химического и физического действия. Действие первых

заключается в том, что они задерживают окисление каучука в результате

окисления их самих или за счет разрушения образующихся перекисей каучука

(применяются альдоль, неозон Д и др.). физические Противостарители

(парафин, воск) образуют поверхностные защитные пленки, они применяются

3. Мягчители (пластификаторы) облегчают переработку резиновой смеси,

увеличивают эластические свойства каучука, повышают морозостойкость резины.

В качестве мягчителей

вводят парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат,

растительные масла. Количество мягчителей составляет 8-30 % массы каучука.

4. Наполнители по воздействию на каучук подразделяют на активные

(усиливающие) и неактивные (инертные). Активные наполнители (углеродистая

сажа и белая сажа - кремнекислота, оксид цинка и др.) повышают механические

свойства резин: прочность, сопротивление истиранию, твердость. Неактивные

наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины.

Часто в состав резиновой смеси вводят регенерат - продукт переработки

старых резиновых изделий и отходов резинового производства. Кроме снижения

стоимости регенерат повышает качество резины, снижая ее склонность к

старению.

5. Красители минеральные или органические вводят для окраски резин.

Некоторые красящие вещества (белые, желтые, зеленые) поглощают

коротковолновую часть солнечного спектра и этим защищают резину от

светового старения.

Подавляющее большинство каучуков является непредельными,

высокополимерными (карбоцепными) соединениями с двойной химической связью

между углеродными атомами в элементарных звеньях макромолекулы. (Некоторые

каучуки получают на основе насыщенных линейных полимеров.) Молекулярная

масса каучуков исчисляется в 400 000-450 000. Структура макромолекул

линейная или слаборазветвленная и состоит из отдельных звеньев,

которые имеют тенденцию свернуться в клубок, занять минимальный объем, но

этому препятствуют силы межмолекулярного взаимодействия, поэтому молекулы

каучука извилистые (зигзагообразные). Такая форма молекул и является

причиной исключительно высокой эластичности каучука (под небольшой

нагрузкой происходит выпрямление молекул, изменяется их конформация). По

свойствам каучуки напоминают термопластичные полимеры. Наличие в молекулах

каучука непредельных связей позволяет при определенных условиях переводить

его в термостабильное состояние. Для этого по месту двойной связи

присоединяется двухвалентная сера (или другое вещество), которая образует в

поперечном направлении как бы «мостики» между нитевидными молекулами

каучука, в результате чего получается пространственно-сетчатая структура,

присущая резине (вулканизату). Процесс химического взаимодействия каучуков

с серой в технике называется вулканизацией.

В зависимости от количества вводимой серы получается различная частота

сетки полимера. При введении 1-5 % 8 образуется редкая сетка и резина

получается высокоэластичной, мягкой. С увеличением процентного содержания

серы сетчатая структура становится все более частой, резина более твердой,

и при максимально возможном (примерно 30 %) насыщении каучука серой

образуется твердый материал, называемый эбонитом.

При вулканизации изменяется молекулярная структура полимера (образуется

пространственная сетка), что влечет за собой изменение его физико-

механических свойств: резко возрастает прочность при растяжении и

эластичность каучука, а пластичность почти полностью исчезает (например,

натуральный каучук имеет (в = 1,0(1,5 МПа, после вулканизации (в == 35

МПа); увеличиваются твердость, сопротивление износу. Многие каучуки

растворимы в растворителях, резины только набухают в них и более стойки к

химикатам. Резины имеют более высокую теплостойкость (НК размягчается при

температуре 90 °С, резина работает при температуре свыше 100°С).

На изменение свойств резины влияет взаимодействие каучука с кислородом,

поэтому при вулканизации одновременно происходят два процесса:

структурирование под действием вулканизующего агента и деструкция под

влиянием окисления и температуры. Преобладание того или иного процесса

сказывается на свойствах вулканизата. Это особенно характерно для резин из

НК. Для синтетических каучуков (СК) процесс вулканизации дополняется

полимеризацией: под действием кислорода и температуры образуются

межмолекулярные углеродистые связи, упрочняющие термостабильную структуру,

что дает повышение прочности.

Термическая устойчивость вулканизата зависит от характера образующихся в

процессе вулканизации связей. Наиболее прочные, а следовательно,

термоустойчивые связи -С-С-, наименьшая прочность у полисульфидной связи

Современная физическая теория упрочнения каучука объясняет повышение его

прочности наличием сил связи (адсорбции и адгезии), возникающих между

каучуком и наполнителем, а также образованием непрерывной цепочно-сетчатой

структуры наполнителя вследствие взаимодействия между частицами

наполнителя. Возможно и химическое взаимодействие каучука с наполнителем.По

назначению резины подразделяют на резины общего назначения и резины

специального назначения (специальные).

Резины общего назначения

К группе резин общего назначения относят вулканизаты неполярных каучуков

НК, СКБ, СКС, СКИ.

Н К - натуральный каучук является полимером изопрена (С5Н8)n. Он

растворяется в жирных и ароматических растворителях (бензине, бензоле,

хлороформе, сероуглероде и др.), образуя вязкие растворы, применяемые в

качестве клеев. При нагреве выше 80-100 °С каучук становится пластичным и

при 200 °С начинает разлагаться. При температуре -70 °С НК становится

хрупким. Обычно НК аморфен. Однако при длительном хранении возможна его

кристаллизация. Кристаллическая фаза возникает также при растяжении

каучука, что значительно увеличивает его прочность. Для получения резины НК

вулканизуют серой. Резины на основе НК отличаются высокой эластичностью,

прочностью, водо- и газонепроницаемостью, высокими электроизоляционными

свойствами: (v = 3(1014 (23(1018 Ом(см; (= 2,5.

СКБ - синтетический каучук бутадиеновый (дивинильный) получают по методу

С. В. Лебедева. Формула полибутадиена (С4Н6)n. Он является

некристаллизующимся каучуком и имеет низкий предел прочности при

растяжении, поэтому в резину на его основе необходимо вводить усиливающие

наполнители. Морозостойкость бутадиенового каучука невысокая (от -40 до -45

°С). Он набухает в тех же растворителях, что и НК. Стереорегулярный

дивинильный каучук СКД по основным техническим свойствам приближается к НК.

Дивинильные каучуки вулканизуются серой аналогично натуральному каучуку.

СКС - бутадиенстирольный каучук получается при совместной полимеризацией

бутадиена (С4Н6) и стирола (СН2=СН-С6Н5). Это самый распространенный каучук

общего назначения.

В зависимости от процентного содержания стирола каучук выпускают

нескольких марок: СКС-10, СКС-30, СКС-50. Свойства каучука зависят от

прочность, но ниже морозостойкость. Из наиболее распространенного каучука

СКС-30 получают резины с хорошим cопротивлением старению и хорошо

работающие при многократных деформациях. По газонепроницаемости и

диэлектрическим свойствам они равноценны резинам на основе НК. Каучук СКС-

10 можно применять при низких температурах (от -74 до -77 °С). При подборе

соответствующих наполнителей можно получить резины с высокой механической

прочностью.

СКИ - синтетический каучук изопреновый - продукт полимеризации изопрена

(С5Н8). Получение СКИ стало возможным в связи с применением новых видов

катализаторов. По строению, химическим и физико-механическим свойствам СКИ

близок к натуральному каучуку. Промышленностью выпускаются каучуки СКИ-3 и

СКИ-ЗП, наиболее близкие по свойствам к НК; каучук СКИ-ЗД, предназначенный

для получения электроизоляционных резин, СКИ-ЗВ - для вакуумной техники.

Резины общего назначения могут работать в среде воды, воздуха, слабых

растворов кислот и щелочей. Интервал рабочих температур составляет от -35

до 130 °С. Из этих резин изготовляют шины, ремни, рукава, конвейерные

ленты, изоляцию кабелей, различные резинотехнические изделия.

Резины специального назначения

Специальные резины подразделяют на несколько видов;

маслобензостойкие, теплостойкие, светоозоностойкие, износостойкие,

электротехнические, стойкие к гидравлическим жидкостям.

Маслобензостойкие резины получают на основе каучуков хлоропренового

(наирит), СКН и тиокола.

Наирит является отечественным хлоропреновым каучуком. Хлоропрену

соответствует формула СН2==ССI-СН=СН2.

Вулканизация может проводиться термообработкой даже без серы, так как под

действием температуры каучук переходит в термостабильное состояние. Резины

на основе наирита обладают высокой эластичностью, вибростойкостью,

озоностойкостью, устойчивы к действию топлива и масел, хорошо

сопротивляются тепловому старению. (Окисление каучука замедляется

экранирующим действием хлора на двойные связи.)

По температуроустойчивости и морозостойкости (от -35 до -40 °С) они

уступают как НК, так и другим СК. Электроизоляционные свойства резины на

основе полярного наирита ниже, чем у резины на основе неполярных каучуков.

(За рубежом полихлоропреновый каучук выпускается под названием неопрен,

пербунан-С и др.).

СКН - бутадиеннитрильный каучук - продукт совместной полимеризации

бутадиена с нитрилом акриловой кислоты;

СН2-СН =СН-СН2-СН2-СНСN-

В зависимости от состава каучук выпускают следующих марок;

СКН-18, СКН-26, СКН-40. (Зарубежные марки: хайкар, пербунан, буна-N и

др.). Присутствие в молекулах каучука группы СN сообщает ему полярные

свойства. Чем выше полярность каучука,

тем выше его механические и химические свойства и тем ниже

морозостойкость (например, для СКН-18 от -50 до -60 °С, для, СКН-40 от -26

до -28 °С). Вулканизируют СКН с помощью серы. Резины на основе СКН обладают

высокой прочностью ((в = 35 МПа), хорошо сопротивляются истиранию, но по

эластичности уступают резинам на основе НК, превосходят их по стойкости к

старению и действию разбавленных кислот и щелочей. Резины могут работать в

среде бензина, топлива, масел в интервале температур от -30 до 130 °С.

Резины на основе СКН применяют для производства ремней, конвейерных лент,

рукавов, маслобензостойких резиновых деталей (уплотнительные прокладки,

манжеты и т. п.).

Полисульфидный каучук, или тиокол, образуется при взаимодействии

галоидопроизводных углеводородов с многосернистыми соединениями щелочных

металлов:

СН2-СН2-S2-S2- ...

Тиокол вулканизуется перекисями. Присутствие в основной цепи

макромолекулы серы придает каучуку полярность, вследствие чего он

становится устойчивым к топливу и маслам, к действию кислорода, озона,

солнечного света. Сера также сообщает тиоколу высокую газонепроницаемость

(выше, чем у НК), поэтому тиокол - хороший герметизирующий материал.

Механические свойства резины на основе тиокола невысокие. Эластичность

резин сохраняется при температуре от -40 до -60 °С. Теплостойкость не

превышает 60-70 °С. Тиоколы новых марок работают при температуре до 130 °С.

Акрилатные каучуки - сополимеры эфиров акриловой (или метакриловой)

кислоты с акрилонитрилом и другими полярными мономерами - можно отнести к

маслобензостойким каучукам. Каучуки выпускают марок БАК-12, БАКХ-7, ЭАХ.

Для получения высокопрочных резин вводят усиливающие наполнители.

Достоинством акрилатных резин является стойкость к действию серосодержащих

масел при высоких температурах; их широко применяют в автомобилестроении.

Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией

к полимерам и металлам. Недостатками БАК являются малая эластичность,

низкая морозостойкость, невысокая стойкость к воздействию; горячей воды и

Теплостойкие резины получают на основе каучука СКТ.

СКТ - синтетический каучук теплостойкий, представляет собой

кремнийорганическое (полисилоксановое) соединение с химической формулой

…- Si(СНз)2 - O - Si(СНз)2 - ...

Каучук вулканизуется перекисями и требует введения усиливающих

наполнителей (белая сажа). Присутствие в основной молекулярной цепи прочной

силоксановой связи придает каучуку высокую теплостойкость. Так как СКТ

слабо полярен, он обладает хорошими диэлектрическими свойствами. Диапазон

рабочих температур СКТ составляет от -60 до 250 °С. Низкая адгезия,

присущая кремнийорганнческим соединениям (вследствие их слабой полярности),

делает СКТ водостойким и гидрофобным (например, применяется для защиты от

обледенения). В растворителях и маслах он набухает, имеет низкую

механическую прочность, высокую газопроницаемость, плохо сопротивляется

истиранию. При замене метильных групп (СН3) другими радикалами получают

другие виды силоксановых каучуков. Каучук с винильной группой (СКТВ)

устойчив к тепловому старению и обладает меньшей текучестью при сжатии,

температура эксплуатации от -55 до 300 °С. Вводя фенильную группу (С6Н5),

получают каучук (СКТФВ), обладающий повышенной морозостойкостью (от -80 до

100 °С) и сопротивляемостью к действию радиации. Можно сочетать различные

радикалы, обрамляющие силоксановую связь. Так, фенилвинилсилоксановый

каучук имеет повышенные механические свойства. Если ввести в боковые группы

макромолекулы СКТ атомы Р или группу СМ, приобретается устойчивость к

топливу и маслам. Введение в основную цепь атомов бора, фосфора дает

возможность повысить теплостойкость резин до 350-400 °С и увеличить их

клеящую способность. Силоксановые резины сгорают при 600-700 °С, а в

течение нескольких секунд выдерживают 3000 °С.

Морозостойкими являются резины на основе каучуков, имеющих низкие

температуры стеклования. Например, резины на основе СКС-10 и СКД могут

работать при температуре до -60 °С; НК, СКБ, СКС-30, СКН - до -50 °С, СКТ -

ниже -75 °С.

Светоозоностойкие резины вырабатывают на основе насыщенных каучуков -

фторированных углеводородов (например, СF2 == СFCl, СН2 = СF2 и др.).

Отечественные фторкаучуки выпускают под марками СКФ-32, СКФ-26; зарубежные

Кель-Ф и вайтон. Каучуки устойчивы к тепловому старению, воздействию

масел, топлива, различных растворителей (даже при повышенных температурах),

негорючи. Вулканизованные резины обладают высоким сопротивлением истиранию.

Теплостойкость длительная (до 300 °С). Недостатками является малая

стойкость к большинству тормозных жидкостей и низкая эластичность. Резины

из фторкаучуков широко применяют в авто- и авиапромышленности.

СКЭП - сополимер этилена с пропиленом - представляет собой белую

каучукообразную массу, которая обладает высокой прочностью и эластичностью,

очень устойчива к тепловому старению, имеет хорошие диэлектрические

свойства. Кроме СКЭП выпускают тройные сополимеры СКЭПТ (за рубежом близкие

по свойствам каучуки - висталом и дутрал).

Резины на основе фторкаучуков и этиленпропилена стойки к действию сильных

окислителей (HNOз, Н2О2 и др.), применяются для уплотнительных изделий,

диафрагм, гибких шлангов и т. д., не разрушаются при работе в атмосферных

условиях в течение нескольких лет.

Хлорсульфополиэтилен (ХСПЭ) является насыщенным полимером. Его

вулканизация основана на взаимодействии с группами SО2Сl и Сl. Вулканизаты

ХСПЭ имеют высокую прочность ((в=16(26 МПа), относительное удлинение (=

280 (560 %. Они обладают повышенным сопротивлением истиранию при нагреве,

озоно-, масло- и бензостойки, хорошие диэлектрики. Интервал рабочих

температур от -60 до 215 °С. Применяют эти резины как конструкционный и

защитный материал (противокоррозионные, не обрастающие в морской воде

водорослями и микроорганизмами покрытия, для защиты от воздействия (-

излучения).

Бутилкаучук (Б К) получают совместной полимеризацией изо-бутилена с

небольшим количеством изопрена (2-3 %).

В бутилкаучуке мало ненасыщенных связей, вследствие чего он обладает

стойкостью к кислороду, озону и другим химическим реагентам. Каучук

кристаллизующийся, что позволяет получать материал с высокой прочностью

(хотя эластические свойства лиз-кие). Каучук обладает высоким

сопротивлением истиранию и высокими диэлектрическими характеристиками. По

температуростойкости уступает другим резинам, превосходя их по газо- и

паронепроницаемости.

Бутилкаучук - химически стойкий материал. В связи с этим он в основном

предназначен для работы в контакте с концентрированными кислотами и другими

химикатами; кроме того, его применяют в шинном производстве (срок службы

покрышек в 2 раза выше, чем покрышек из НК).

Износостойкие резины получают на основе полиуретановых каучуков СКУ.

Полиуретановыв каучуки обладают высокой прочностью, эластичностью,

сопротивлением истиранию, маслобензостойкостью. В структуре каучука нет

ненасыщенных связей, поэтому он стоек к кислороду и озону, его

газонепроницаемость в 10-20 раз выше, чем газопроницаемость НК. Рабочие

температуры резин на его основе составляют от -30 до 130°С. На основе

сложных полиэфиров вырабатывают каучуки СКУ-7, СКУ-8, СКУ-50; на основе

простых полиэфиров - СКУ-ПФ, СКУ-ПФЛ. Последние отличаются высокой

морозостойкостью (для СКУ-ПФ - до -75 °С) и гидролитической стойкостью.

Уретановые резины стойки к воздействию радиации. Зарубежные названия

уретановых каучуков - , вулколлан, адипрен, джентан, урепан. Резины на

основе СКУ применяют для автомобильных шин, конвейерных лент, обкладки труб

и желобов для транспортирования абразивных материалов, обуви и др.

Электротехнические резины включают электроизоляционные и

электропроводящие резины. Электроизоляционные резины, применяемые для

изоляции токопроводящей жилы проводов и кабелей, для специальных перчаток и

обуви, изготовляют только на основе неполярных каучуков НК, СКБ; СКС, СКТ и

бутилкаучука. Для них (v = 1011(1015 Ом(см,

(= 2,5(4, tg (= 0,005 (0,01.

Электропроводящие резины для экранированных кабелей получают из каучуков

НК, СКН, наирита, особенно из полярного каучука СКН-26 с введением в их

состав углеродной сажи и графита (65-70 %). Для них (v = 102 (104Ом(см.

Резину, стойкую к воздействию гидравлических жидкостей, используют для

уплотнения подвижных и неподвижных соединений гидросистем, рукавов,

диафрагм, насосов; для работы в масле применяют резину на основе каучука

СКН, набухание которой в жидкости не превышает 1-4 %. Для

кремнийорганических жидкостей применимы неполярные резины на основе

каучуков НК, СКМС-10 и др.

МЕХАНИЧЕСКИЕ СВОЙСТВА РЕЗИН И КАУЧУКОВ

Общие понятия

Механические свойства каучуков и резин могут быть охарактеризованы

комплексом свойств.

К особенностям механических свойств каучуков и резин следует отнести:

1) высокоэластический характер деформации каучуков;

2) зависимость деформаций от их скорости и продолжительности действия

деформирующего усилия, что проявляется в релаксационных процессах и

гистерезисных явлениях

3) зависимость механических свойств каучуков от их предварительной

обработки, температуры и воздействия различных немеханических факторов

(света, озона, тепла и др.).

Различают деформационно-прочностные, фрикционные и другие специфические

свойства каучуков и резин.

К основным деформационно-прочностным свойствам относятся:

пластические и эластические свойства, прочность при растяжении,

относительное удлинение при разрыве, остаточное удлинение после разрыва,

условные напряжения при заданном удлинении, условно-равновесный модуль,

модуль эластичности, гистерезисные потери, сопротивление раздиру,

твердость.

К фрикционным свойствам резин относится износостойкость, характеризующая

сопротивление резин разрушению при трении, а также коэффициент трения.

К специфическим свойствам резин относятся, например, температура

хрупкости, морозостойкость, теплостойкость, сопротивление старению.

Очень важным свойством резин является сопротивление старению (сохранение

механических свойств) после воздействия света, озона, тепла и других

факторов.

Механические свойства резин определяют в статических условиях, т. е. при

постоянных нагрузках и деформациях, при относительно небольших скоростях

нагружения (например, при испытании на разрыв), а также в динамических

условиях, например, при многократных деформациях растяжения, сжатия, изгиба

или сдвига. При этом особенно часто резины испытывают на усталостную

выносливость и теплообразование при сжатии.

Усталостная выносливость характеризуется числом циклов деформаций,

которое выдерживает резина до разрушения. Для сокращения продолжительности

определения усталостной выносливости испытания проводят иногда в условиях

концентрации напряжений, создаваемых путем дозированного прокола или

применения образцов с канавкой.

Теплообразование при многократных деформациях сжатия определяется по

изменению температуры образца резины в процессе испытания в заданном режиме

(при заданном сжатии и заданной частоте деформаций).

Пластические и эластические свойства

Пластичностью называется способность материала легко деформироваться и

сохранять форму после снятия деформирующей нагрузки. Иными словами,

пластичность - это способность материала к необратимым деформациям.

Эластичностью называется способность материала легко деформироваться и

восстанавливать свою первоначальную форму и размеры после снятия

деформирующей нагрузки, т. е. способность к значительным обратимым

деформациям.

Эластическими деформациями, в отличие от упругих, называются такие

обратимые деформации, которые характеризуются значительной величиной при

относительно малых деформирующих усилиях (низкое значение модуля

упругости).

Пластические и эластические свойства каучука проявляются одновременно; в

зависимости от предшествующей обработки каучука каждое из них проявляется в

большей или меньшей степени. Пластичность невулканизованного каучука

постепенно снижается при вулканизации, а эластичность возрастает. В

зависимости от степени вулканизации соотношение этих свойств каучука

постепенно изменяется. Для невулканизованных каучуков более характерным

свойством является пластичность, а вулканизованные каучуки отличаются

высокой эластичностью. Но при деформациях невулканизованного каучука

наблюдается также частичное восстановление первоначальных размеров и формы,

т. е. наблюдается некоторая эластичность, а при деформациях резины можно

наблюдать некоторые неисчезающие остаточные деформации.

Согласно теории, разработанной советскими учеными А. П.

Александровым и Ю. С. Лазуркиным, общая деформация каучука и резины состоит

из трех составляющих: 1) упругой деформации, подчиняющейся закону Гука, (у;

2) высокоэластической деформации (в и 3) пластической деформации (п:

(= (у + (в + (п

Соотношение составляющих общей деформации зависит от природы каучука, его

структуры, степени вулканизации, состава резины, а также от скорости

деформаций, значений создаваемых напряжений и деформаций, длительности

нагружения и от температуры.

Упругая деформация практически устанавливается мгновенно при приложении

деформирующего усилия и также мгновенно исчезает после снятия нагрузки;

обычно она составляет доли процента от общей деформации. Этот вид

деформации обусловлен небольшим смещением атомов, изменением межатомных и

межмолекулярных расстояний и небольшим изменением валентных углов.

Высокоэластическая деформация резин увеличивается во времени по мере

действия деформирующей силы и достигает постепенно некоторого предельного

(условно-равновесного) значения. Она так же, как и упругая деформация,

обратима; при снятии нагрузки высокоэластическая деформация постепенно

уменьшается, что приводит к эластическому восстановлению деформированного

образца. Высокоэластическая деформация, в отличие от упругой,

характеризуется меньшей скоростью, так как связана с конформационными

изменениями макромолекул каучука под действием внешней силы. При этом

происходит частичное распрямление и ориентация макромолекул в направлении

растяжения. Эти изменения не сопровождаются существенными нарушениями

межатомных и межмолекулярных расстояний и происходят легко при небольших

усилиях. После прекращения действия деформирующей силы вследствие теплового

движения происходит дезориентация молекул и восстановление размеров

образца. Специфическая особенность

механических свойств каучуков и резин связана с высокоэластической

деформацией.

Пластическая деформация непрерывно возрастает при нагружении и полностью

сохраняется при снятии нагрузки. Она характерна для невулканизованного

каучука и резиновых смесей и связана с необратимым перемещением

макромолекул друг относительно друга.

Скольжение молекул у вулканизованного каучука сильно затруднено наличием

прочных связей между молекулами, и поэтому вулканизаты, не содержащие

наполнители, почти полностью восстанавливаются после прекращения действия

внешней силы. Наблюдаемые при испытании наполненных резин неисчезающие

деформации являются следствием нарушения межмолекулярных связей, а также

следствием нарушения связей между каучуком и компонентами, введенными в

нею, например вследствие отрыва частиц ингредиентов от каучука.

Неисчезающие остаточные деформации часто являются кажущимися вследствие

малой скорости эластического восстановления, т. е. оказываются практически

исчезающими в течение некоторого достаточно продолжительного времени.

Твердость резины

Твердость резины характеризуется сопротивлением вдавливанию в резину

металлической иглы или шарика (индентора) под действием усилия сжатой

пружины или под действием груза.

Для определения твердости резины применяются различные твердомеры. Часто

для определения твердости резины используется твердомер ТМ-2 (типа Шора),

который имеет притупленную иглу, связанную с пружиной, находящейся внутри

прибора. Твердость определяется глубиной вдавливания иглы в образец под

действием сжатой пружины при соприкосновении плоскости основания прибора с

поверхностью образца (ГОСТ 263-75). Вдавливание иглы вызывает

пропорциональное перемещение стрелки по шкале прибора. Максимальная

твердость, соответствующая твердости стекла или металла, равна 100 условным

единицам. Резина в зависимости от состава и степени вулканизации имеет

твердость в пределах от 40 до 90 условных единиц. С увеличением содержания

наполнителей и увеличением продолжительности вулканизации твердость

повышается; мягчители (масла) снижают твердость резины.

Теплостойкость

О стабильности механических свойств резины при повышенных температурах

судят по показателю ее теплостойкости. Испытания на теплостойкость

производят при повышенной температуре (70 °С и выше) после прогрева

образцов при температуре испытания в течение не более 15 мин (во избежание

необратимых изменений)

с последующим сопоставлением полученных результатов с результатами

испытаний при нормальных условиях (23±2°С).

Количественной характеристикой теплостойкости эластомеров служит

коэффициент теплостойкости, равный отношению значений прочности при

растяжении, относительного удлинения при разрыве и других показателей,

определенных при повышенной температуре, к соответствующим показателям,

определенным при нормальных условиях. Чем ниже показатели при повышенной

температуре по сравнению с показателями при нормальных условиях, тем ниже

коэффициент теплостойкости.

Полярные каучуки обладают пониженной теплостойкостью. Наполнители

значительно повышают теплостойкость резин.

Износостойкость

Основным показателем износостойкости является истираемость и

сопротивление истиранию, которые определяются в условиях качения с

проскальзыванием (ГОСТ 12251-77) или в условиях скольжения по истирающей

поверхности, обычно, как и в предыдущем случае, по шлифовальной шкурке

(ГОСТ 426-77).

Истираемость (определяется как отношение уменьшения объема образца при

истирании к работе, затраченной на истирание, и выражается в м3/МДж

[см3/(кВт(ч)]. Сопротивление истиранию (определяется как отношение

затраченной работы на истирание к уменьшению объема образца при истирании и

выражается в МДж/м3 [см3/(кВт(ч)].

Истирание кольцевых образцов при качении с проскальзыванием более

соответствует условиям износа протекторов шин при эксплуатации и поэтому

применяется при испытаниям на износостойкость протекторных резин.

Теплообразование при многократном сжатии

Теплообразование резины при многократном сжатии цилиндрических образцов

характеризуется температурой, развивающейся в образце вследствие

внутреннего трения (или повышением температуры при испытании).

Морозостойкость резины

Морозостойкость-способность резины сохранять высокоэластические свойства

при пониженных температурах. Свойства резин при пониженных температурах

характеризуются коэффициентом морозостойкости при растяжении, температурой

хрупкости и температурой механического стеклования.

Коэффициент морозостойкости при растяжении (ГОСТ 408-66) представляет

собой отношение удлинения образца при пониженной температуре к удлинению

его (равному 100%) при температуре 23±2°С под действием той же нагрузки.

Резина считается морозостойкой при данной температуре, если коэффициент

морозостойкости выше 0,1.

Температура хрупкости Тхр-максимальная минусовая температура, при которой

консольно закрепленный образец резины разрушается или дает трещину при

изгибе под действием ударе! ГОСТ 7912-74). Температура хрупкости резин

зависит от полярности и гибкости макромолекул, с повышением гибкости

молекулярных цепей она понижается.

Температурой механического стеклования называется температура, при

которой каучук или резина теряют способность к высокоэластическим

деформациям. По ГОСТ 12254-66 этот показатель определяется на образцах,

замороженных при температуре ниже температуры стеклования. Образец резины

цилиндрической формы нагружают (после предварительного замораживания) и

затем медленно размораживают со скоростью 1 °С в минуту и находят

температуру, при которой деформация образца начинает резко возрастать.

Сопротивление старению и действию агрессивных сред

Старением называется необратимое изменение свойств каучука или резины под

действием тепла, света, кислорода, воздуха, озона или агрессивных сред, т.

е. преимущественно немеханических факторов. Старение активируется, если

резина одновременно подвергается воздействию механических нагрузок.

Испытания на старение производят, выдерживая резину в различных условиях

(на открытом воздухе, в кислороде или воздух при повышенной температуре; в

среде озона или при воздействии света и озона).

При атмосферном старении на открытом воздухе или термическом старении в

среде горячего воздуха (ГОСТ 9.024-74) результат испытания оценивают

коэффициентом старения, который представляет отношение изменения

показателей каких-либо свойств, чаще всего предела прочности и

относительного удлинения при разрыве к соответствующим показателям до